在汽車工業追求極致安全與高效能的時代,小米汽車攜手王國棟院士團隊、育材堂及東北大學,共同攻克技術難關,成功研發出強度達2200MPa的超高強度熱成型鋼。這一突破性材料不僅刷新了量產熱成型鋼的強度紀錄,更成為小米汽車實現車身安全與輕量化協同發展的關鍵技術支撐。

傳統汽車制造中,安全防護與輕量化設計往往存在矛盾——提升車身強度往往需要增加材料厚度,但這會直接導致車重上升,進而影響燃油經濟性與操控性能。小米研發團隊通過材料成分優化與熱成型工藝創新,使2200MPa超強鋼在保持極薄厚度的同時,實現抗拉強度較傳統材料提升數倍。這種"以薄代厚"的技術路徑,為車身結構優化開辟了新維度。

在小米YU7車型上,這項技術已實現規模化應用。工程師將超強鋼通過熱氣脹管工藝精準嵌入A/B柱結構,配合四門防撞梁的強化設計,構建起多層次碰撞防護體系。當車輛遭遇正面或側面撞擊時,吸能潰縮區通過有序變形吸收能量,而乘員艙則憑借超強鋼構建的剛性框架保持結構完整,最大限度降低對駕乘人員的傷害。

即將上市的小米SU7系列更將安全標準提升至新高度。全系標配的"2200MPa內嵌式防滾架"采用一體化成型工藝,不僅通過嚴苛的側翻測試認證,其重量較傳統防滾架減輕15%的同時,承載能力提升30%。這種創新設計使車輛在極端工況下仍能為乘員提供可靠保護,重新定義了電動汽車的安全基準。

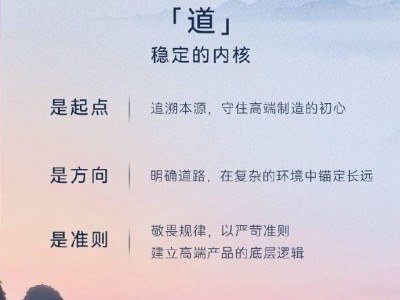

材料科學的突破正在重塑汽車產業競爭格局。小米汽車通過產學研深度融合模式,將實驗室成果快速轉化為量產技術,其2200MPa超強鋼的規模化應用,標志著中國品牌在高端汽車用鋼領域實現從跟跑到領跑的跨越。這項技術不僅服務于小米自身產品迭代,更為行業提供了車身安全設計的全新解決方案,推動整個產業鏈向更高標準邁進。