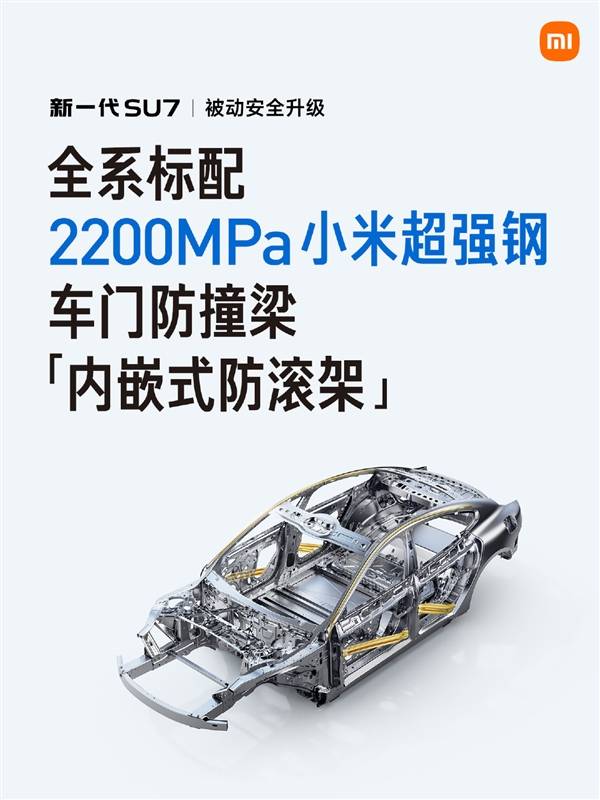

小米汽車近日宣布,其新一代SU7和小米YU7車型在安全結(jié)構(gòu)上取得重大突破,兩款車型的"內(nèi)嵌式防滾架"及車門防撞梁均采用行業(yè)量產(chǎn)最高強(qiáng)度的2200MPa熱成型鋼。這一材料由小米聯(lián)合育材堂、東北大學(xué)歷時(shí)三年聯(lián)合研發(fā),標(biāo)志著中國(guó)汽車工業(yè)在材料科學(xué)領(lǐng)域?qū)崿F(xiàn)關(guān)鍵技術(shù)自主可控。

據(jù)研發(fā)團(tuán)隊(duì)介紹,2200MPa超強(qiáng)鋼的誕生突破了傳統(tǒng)汽車用鋼的強(qiáng)度極限。該材料通過精密調(diào)控碳、硅、鉻、釩等十余種合金元素的配比,在保持超高強(qiáng)度的同時(shí),實(shí)現(xiàn)了延展性、抗疲勞性等多維度性能的平衡。東北大學(xué)材料科學(xué)與工程學(xué)院院長(zhǎng)王國(guó)棟院士指出,這種材料為車身輕量化與碰撞安全性的協(xié)同優(yōu)化提供了全新解決方案,相比傳統(tǒng)高強(qiáng)鋼可減重15%-20%,而碰撞吸能效率提升30%以上。

在研發(fā)過程中,小米汽車創(chuàng)新性地引入人工智能技術(shù)輔助材料開發(fā)。通過構(gòu)建多維度材料性能預(yù)測(cè)模型,對(duì)2443萬(wàn)種元素組合方案進(jìn)行虛擬篩選,將傳統(tǒng)需要3-5年的研發(fā)周期壓縮至18個(gè)月。育材堂首席技術(shù)官李明博士透露,AI模型不僅加速了配方優(yōu)化進(jìn)程,更通過機(jī)器學(xué)習(xí)發(fā)現(xiàn)了多個(gè)此前未被關(guān)注的元素協(xié)同效應(yīng),為后續(xù)材料升級(jí)奠定基礎(chǔ)。

這種產(chǎn)學(xué)研深度融合的研發(fā)模式成為項(xiàng)目成功的關(guān)鍵。東北大學(xué)提供金屬材料相變理論等基礎(chǔ)研究支撐,育材堂負(fù)責(zé)中試工藝開發(fā)與產(chǎn)業(yè)化轉(zhuǎn)化,小米則從市場(chǎng)需求端提出具體性能指標(biāo)和應(yīng)用場(chǎng)景。三方建立的"需求對(duì)接-聯(lián)合攻關(guān)-成果共享"機(jī)制,有效破解了高校科研成果轉(zhuǎn)化率低、企業(yè)基礎(chǔ)研究能力不足的行業(yè)痛點(diǎn)。

目前小米汽車已啟動(dòng)下一代材料研發(fā)計(jì)劃,2400MPa熱成型鋼的預(yù)研工作正在推進(jìn)。這種更高強(qiáng)度的材料將進(jìn)一步降低車身重量,同時(shí)滿足更嚴(yán)苛的碰撞安全標(biāo)準(zhǔn)。據(jù)內(nèi)部人士透露,新材料的研發(fā)將延續(xù)多方協(xié)作模式,并計(jì)劃擴(kuò)大AI技術(shù)的應(yīng)用范圍,構(gòu)建覆蓋材料設(shè)計(jì)、工藝模擬、性能測(cè)試的全鏈條數(shù)字化研發(fā)體系。